安全率

安全率の定義

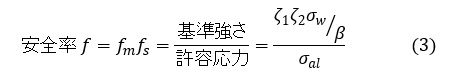

機械や構造物に何らかの不都合を生じさせる応力を基準強さとし,設計上これ以上の応力を発生させないと決めた応力を許容応力σal(allowable stress)として,これらの比を安全率f(safety factor)と言います。強度計算で見積もった応力(使用応力)が許容応力を上回らないように機械や構造物を設計することになります。

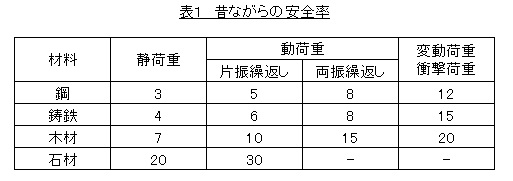

昔ながらの安全率

基準強さとして引張強さσBを用い,使用応力の見積り方として公称応力とした方法が昔から行われてきました。この方法で使用する安全率を表1に示します。

不確実な要因に加え応力集中,繰返し荷重など強度を低下させる要因など全部ひっくるめて安全率に入れています。私が勤めていた事業所では,「人命にかかわるところの安全率は10とする。」という設計基準がありました。表1の両振繰返し荷重の安全率は8ですが,案外的を得ている数字だと思います。軟鋼の場合,引張強さと疲労限度の比は約2で,切欠係数βを2,不確実な要因に対するマージンを2とすれば,2×2×2=8となります。

最近の安全率

応力集中による影響,繰返し荷重による影響,その他材料強度に影響を与える因子で既知のものをすべて洗い出して,これらによる影響を考慮した強度を基準強さとします。そして明確な数値として表しきれない不確実性に対するマージンを安全率fとします。

繰返し荷重が作用する場合を例にとって説明します。使用応力として公称応力を採用して,その許容応力σalは次式で表されます。

ここで

σw:両振り荷重(応力比R=-1)での疲労限度[Pa]

ζ1:寸法効果による疲労強度の低下率[-] 0.8~1.0

ζ2:表面状態,加工履歴,腐食環境,熱処理,使用温度などによる疲労強度の低下率[-]

β:応力集中の影響を表す切欠き係数[-] 1.0~3.0

fm:材料強度の不確実性を補うための安全率[-]

fs:荷重見積りの不確実性と応力計算の近似性などに対する安全率[-]

fmとfsの積を安全率fとしています。次式で表されます。

fmをもう少し詳しく説明します。fmは下記要因による不確実性を補うための安全率です。

材料の欠陥

化学成分,熱処理,加工など製造上の不均一性

標準試験試料と実物の相違

標準試験試料のばらつき

疲労限度σwとして生存確率50[%]の値を採用した場合,これを補う分

β,ζ1,ζ2など材料の疲労強度に影響を与える諸因子に対する推定値の不確実さを補うための分

特にためらいもなく文献に載っている疲労限度σwを使いがちですが,これらの数値のほとんどは生存確率が50[%]での値であって,本来ならば生存確率が100[%]に近い値での疲労限度を使うべきであることに注意が必要です。

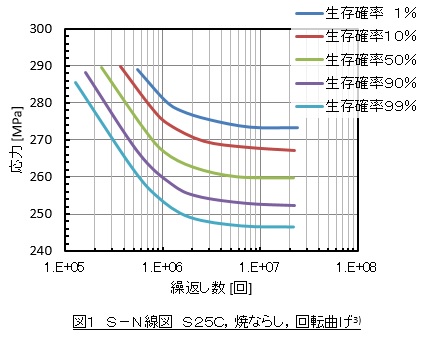

図1は,統計処理を目的として行われた疲労試験結果の例3)です。生存確率50%の疲労限度が260[MPa],生存確率99%の疲労限度が246[MPa]なので,生存確率50%の疲労限度を設計計算に用いた場合,約5%のマージンを取る必要があります。

fsをもう少し詳しく説明します。fsは下記要因による不確実性,つまり見積った応力の不確実性を補うための安全率です。

部材にかかる荷重のばらつき

部材にかかる荷重の見積りの不確実性

製品寸法のばらつき

応力の計算過程における近似・単純化による不確実性

以上のように,安全率fを必要とする要因はたくさんありますが,安全率fは表1よりもはるかに小さい値となります。自動車や鉄道車両など,かなり確実な材料強さの試験値および正確な使用応力の測定値ならびに計算値を基に設計がなされている場合は,f=1.2~1.3程度の値が採用されています。私の場合,それほど確実な材料データを持ち合わせなかったためf=2を採用していましたが,安全率fはそれぞれの事情に合わせて決定してください。

CAEが普及したときの取扱い

有限要素法ソフトの普及,同ソフトと計算機の性能向上から,応力集中部の応力がかなり正確に求められるようになって,使用応力として公称応力ではなく真応力(応力集中を考慮した応力)を採用できるようになりました。この結果(2)式のβを1とすることができます。有限要素法による応力計算が常態化しているところでは,この方法が主流になっていると思います。

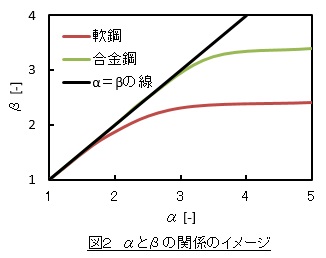

しかし,この方法は応力集中があまり激しくないとき(軟鋼の場合α≦2.5,合金鋼の場合α≦3.5のとき)最適な設計解を与えますが,応力集中が激しいとき(軟鋼の場合α>2.5,焼入れ鋼の場合α>3.5のとき)は,オーバースペック気味の設計解を与えることになります。図2は鋼のαとβの関係のイメージです。文献2)にはより詳しいデータが載っています。軟鋼の場合αが2.5以上になってもβは2.5にとどまっています。βを2.5より大きくする必要がないのです。焼入れ鋼の場合は,αが3.5以上になってもβは3.5にとどまっています。α>2.5ないし3.5の場合,β<αとなって,真応力を使用応力として採用すると,必要以上の大きさのβを採用することになります。(2)式に従えば,σalが必要以上に小さくなって,より大きな形状ないしはより高強度の材料を使ってしまうことになります。

このような場合は,使用応力として公称応力ないしはホットスポット応力を採用して,β=2.5ないし3.5として(2)式を使って許容応力σalを求めて設計すると,無駄のない設計をすることができます。

参考文献

1)中山秀太郎,大学課程 材料力学,オーム社,(S53)

2)日本機械学会,金属材料 疲労強度の設計資料,Ⅰ,(S63)

3)日本機械学会,機械工学便覧 A4 材料力学,(1984)

Information

仮想仕事の原理 を追加しました。